Л. Ф. Шавалеева, С. Г. Смердова, А. В. Шарифуллин

В процессе прямой перегонки нефти НГДУ «Зюзеевнефть» были получены бензиновая и дизельная фракции, определены их физико-химические и эксплуатационные показатели. Проведен процесс термического крекинга, продукты которого были использованы для смешения с прямогонным топливом с целью повышения октанового числа бензинов и цетанового числа дизельных топлив. Показана эффективность применения адсорбционных методов очистки от нежелательных компонентов, выявлены наиболее активные адсорбирующие вещества. Использованы методы восстановления качества автомобиль ного и дизельного топлив, которые способствуют доведению их до уровня товарных топлив, путем адсорбционной очистки прямогонных фракций и смешения их с топливами, имеющими запас качества по нужному показателю.

В настоящее время в Татарстане и других Поволжских регионах развивается малотоннажное производство, которое основано на доведении качества вырабатываемых прямогонных фракций до уровня товарных на месте производства.

Но в связи с тем, что на сегодняшний день особенно остро стоит проблема повышенного содержания в нефти серы и смолистых веществ, возникают большие трудности с переработкой нефтепродуктов, так как на небольших предприятиях реализация процессов гидроочистки и селективной очистки предполагает большие затраты и наличие современных технологий. В этой связи возникает необходимость в методах доочистки нефтепродуктов от нежелательных компонентов.

В качестве объектов исследования были выбраны: нефть НГДУ «Зюзеевнефть»; образцы товарных нефтепродуктов (автомобильный бензин марки АИ-93, топливо дизельное марки «Л»), что продиктовано практической необходимостью.

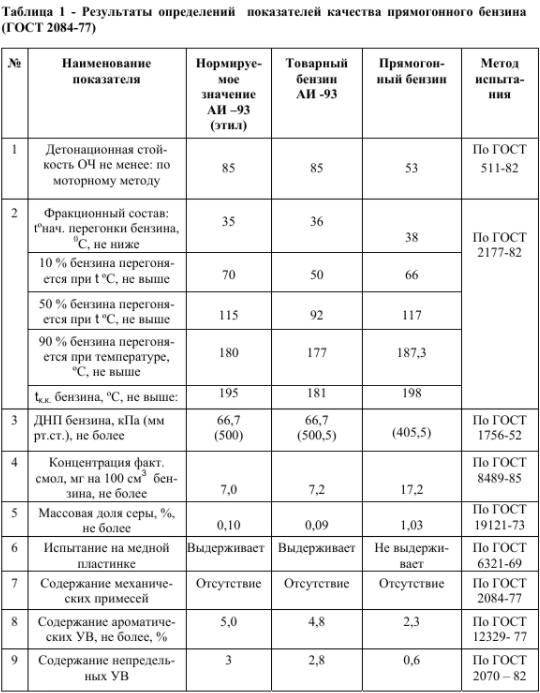

В лабораторных условиях в процессе прямой перегонки нефти были получены бен- зиновая и дизельная фракции. Определены физико-химические и эксплуатационные пока- затели прямогонных фракций, а также товарных образцов бензина марки АИ-93 и дизель- ного топлива марки «Л» на соответствие ГОСТ 2084-77 и ГОСТ 305-82.

Из результатов, приведенных в табл. 1 видно, что прямогонный бензин не соответствует требованиям нормативного документа в значительной мере по трем показателям – октановому числу, содержанию серы, т.к. превышает нормируемое значение примерно в 10 раз, и фактическим смолам, содержание которых превышено в 2,5 раза. По остальным параметрам прямогонный бензин либо соответствует нормам, либо незначительно отлича- ется от нормируемых.

Чем тяжелее фракционный состав топлив, выше его плотность, больше содержание непредельных и ароматических углеводородов, тем выше склонность к смолообразованию. Основной показатель качества, характеризующий склонность бензина к образованию отложений в двигателях, - содержание в нем смолистых веществ.

Содержание серы является важным показателем для всех дизельных топлив. В оте- чественных топливах, вырабатываемых по ГОСТ 305-82, оно ограничено концентрацией 0,2 или 0,5% в зависимости от вида, а в экологически улучшенных топливах - максимальной концентрацией вплоть до 0,003%.

Прямогонное дизельное топливо (табл. 2) не соответствует требованиям ГОСТ 305-82 по двум показателям – по содержанию серы и по цетановому числу, остальные показатели дизельного топлива либо соответствуют, либо близки к нормам.

С целью увеличения выхода светлых нефтепродуктов в лабораторных условиях проведен процесс термического крекинга, в результате которого получили дополнительный высокооктановый бензин и высокоцетановое дизельное топливо.

Отобранные фракции (бензиновую и дизельную) анализировали на содержание нежелательных компонентов (табл. 3) с целью их смешения в дальнейшем с прямогонными фракциями для улучшения эксплуатационных показателей.

В результате проведенных испытаний сделаны выводы о невозможности прямого использования этих продуктов без дополнительного облагораживания, так как высока концентрация нежелательных компонентов (ароматические углеводороды, фактические смолы, сера).

Известны достаточно простые и эффективные методы уменьшения концентрации серы и фактических смол - это методы адсорбционной очистки с применением различных синтетических адсорбентов, таких как цеолит, силикагель и оксид алюминия как наиболее распространенных и недорогих.

Использование адсорбционных методов очистки имеет ряд преимуществ: позволяет снизить концентрацию фактических смол и серосодержащих соединений, обладает технологическими преимуществами, так как процесс осуществляется при низкой температуре и давлении, без применения водорода и не требует сложного аппаратурного оформления, что позволяет значительно снизить затраты на облагораживание.

Топлива небольшими партиями пропускали через силикагель, отбирая каждый раз для анализа пробу после пропускания 165, 365 и 510 мл и определяли концентрацию серы и фактических смол.

Аналогично проводили адсорбцию топлива на цеолите и оксиде алюминия и анали- зировали те же показатели, результаты которых приведены в табл.4.

В ходе исследования влияния этих сорбентов на очистку прямогонного бензина от вышеперечисленных соединений определили, что наиболее эффективным сорбентом для очистки от фактических смол оказался цеолит, концентрация фактических смол уменьши- лась в три раза (от 17,2 до 5,2 мг/100 см3). Для удаления серосодержащих соединений из бензиновой фракции больше подходит силикагель, который позволяет уменьшить концен- трацию серы в 5 раз (от 1,03 до 0,22%), но эта концентрация все равно остается завышенной по сравнению с нормируемым значением.

Уменьшение концентрации серы в прямогонном бензине после очистки с помощью разных сорбентов показано на рис. 1, который позволяет сделать вывод о поглощающей способности сорбентов, т.е. не только с позиции уменьшения нежелательных компонентов, но и с позиции сорбционной емкости.

Для очистки дизельного топлива от нежелательных компонентов использовали смесь «цеолит + силикагель». Значение концентрации серы у прямогонного дизельного

топлива после пропускания через эту смесь уменьшилось почти в четыре раза, а у топлива, полученного в процессе термокрекинга - в два раза.

Для доведения качества прямогонных топлив до уровня товарных используются различные методы. Самый простой из них - смешение с топливами, имеющими запас качества по восстанавливаемому показателю.

Для реализации поставленной задачи использовали метод компаундирования прямогонных фракций с топливами, имеющими запас качества по необходимому показателю. Для повышения октанового числа прямогонного бензина и цетанового числа дизельного топлива использовали товарные топлива и продукты термического крекинга.

При доведении качества нефтепродуктов до требований нормативных документов по таким показателям, как плотность, содержание тетраэтилсвинца, фактических смол, коксуемость, кислотность, зольность, содержание серы и ароматических углеводородов, йодное число с помощью смешения, значение перечисленных показателей смеси будет равно средней арифметической величине соответствующих показателей, взятых для сме- шения нефтепродуктов. То же самое относится к октановому числу неэтилированных бен- зинов с одинаковым содержанием тетраэтилсвинца. Смешение во избежание ухудшения других физико-химических показателей осуществляется только после предварительного изучения по паспортам качественных характеристик смешиваемых нефтепродуктов [1].

Было рассчитано содержание добавляемого кондиционного нефтепродукта в смеси с прямогонным бензином для увеличения октанового числа [2], результаты смешения представлены в таблице 5.

Как видно из таблицы 5, на октановое число оказывает влияние смешение с продуктами термокрекинга. Так, в случае первой смеси «товарный + прямогонный» требуется 55% товарного бензина. Смешением 66% продукта термокрекинга и 34% прямогонного бензина получили вторую смесь с ОЧ = 75. Третья смесь с ОЧ = 76 получена на основе второй при добавлении к ней 6% товарного бензина.

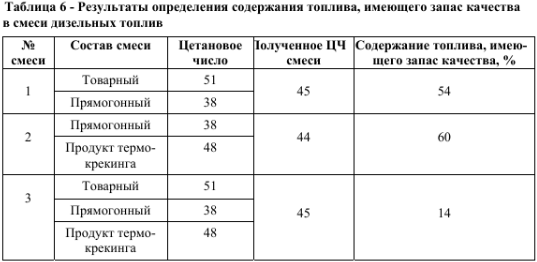

Для увеличения цетанового числа рассчитали содержание добавляемого кондиционного дизельного топлива в смеси с прямогонным [2]. Третья смесь получена (табл.6) на основе второй (смешением 60% продукта термокрекинга и 40% прямогонного дизельного топлива) и при добавлении 14% товарного дизельного топлива (ЦЧ=45).

Исходя из результатов таблицы 6 следует, что на цетановое число также оказывает влияние смешение с продуктами термокрекинга. Так, в случае первой смеси «товарный + прямогонный» требуется 54% товарного дизельного топлива, тогда как для третьей смеси после добавления в прямогонное ДТ продукта термокрекинга для смешения необходимо всего 6% товарного ДТ.

Использование продуктов термокрекинга позволяет значительно сократить объемы добавляемых товарных топлив для получения бензинов и дизельных топлив с требуемыми значениями октанового и цетанового чисел. В нашем случае использование продуктов термокрекинга способствовало уменьшению добавляемого объема товарного бензина в 9 раз, а товарного дизельного топлива - в 4 раза. Но прямое использование продуктов термо- крекинга неэффективно, так как высока концентрация нежелательных компонентов, по- этому необходимо предварительно проводить адсорбционную очистку.

Ссылка на статью

Литература

РД 153-39.4-034-98. Инструкция по контролю и обеспечению сохранности качества нефтепро- дуктов в организациях на предприятиях трубопроводного транспорта: ИПП ЦНИИТЭнефтехим. М.,1999. 56 с.

Шарифуллин А.В., Фишман И.И., Башкирцева Н.Ю., Смердова С.Г. Анализ качества нефти, нефтепродуктов и метрологическая оценка средств измерений: Лабораторный практикум/ Ка- зань: Казан. гос. технолог. ун-т. 2003. 124 с.

© С. Г.Смердова – канд. хим. наук, доц. каф. аналитической химии, сертификации и менеджмента

качества КГТУ; Л. Ф. Шавалеева – студ. той же кафедры; А. В. Шарифуллин - канд.хим.наук, доц. каф. химической технологии переработки нефти и газа КГТУ.